數控機床的結構同PLC電氣控制設計

<一>、數控機床的結構

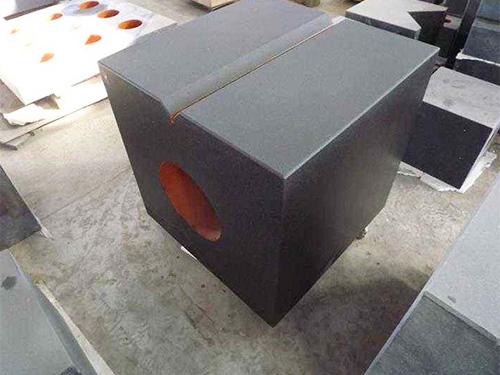

隨著科技的發展,數控機床控制系統的研究也有了新的發展,可編程邏輯控制器(PLC)取代了傳統的數控機床電氣控制系統,傳統的機床控制器都是用繼電器和接觸器來控制的。因為技術的不完善導致控制器的線路很多結構也很復雜,護理成本高,也很容易發生故障,所以傳統的繼電器和接觸器對機床的控制方案也逐漸被淘汰。機床平板采用可編程邏輯控制器的電氣控制系統不需要經常地換零件,想要加工不同的工藝只要修改相關的參數和代碼就可以轉變工藝,這樣不僅節約大量的成本,也減少了因為換零件及工藝所浪費的時間,進一步體現了數控機床控制系統的自動化能力。

在數控機床的加工過程中,由于機械磨損或是人員操作不當可能會引發一些問題。為了預防在操作過程中對操作人員和加工零件造成不的傷害和損失,就要進行緊急停比或者是超程處理。

1、通常情況下,急停按鈕是不會接通的,它的開關接觸點處于一種關閉的狀態。每當按下急停按鈕之后,急停按鈕的接觸點就會斷開,這個時候系統中急停按鈕所控制的回路繼電器就會斷開,為移動裝置提供動力的電源隨之被切斷,與此同時,控制系統對系統發出急停的信息,使設備處于停比狀態,這個信息也是對系統的程序進行復位。

2、通常情況下,超程限位的程序是處于松開的狀態。在操作數控機床時,壓下某條軸的超程限位開關,其接觸點就會斷開,使其所在的控制回路中的繼電器斷電,同時向系統發出超程警報信息。

伴隨著數控技術的不斷發展,數控機床上PLC對邏輯處理的功能也越來越完善,但其作用還未充分發揮出來,因此,就需要設計一套非常合適和完整的電氣控制系統跟它配合,使其他部分的選型有一個非常好的兼容性。選型性能對電氣控制系統是非常重要的,其各個選型的性能的兼容性對各個部分的正常發揮也有重要的作用。PLC的應用在功能和成本上對數控機床的使用上有著非常大的優勢,我國對數控機床的應用和生產已經非常廣泛了。由于科技水平還不夠高,我國生產加工技術和工藝的提高還存在非常多的制約因素。所以,改良電氣控制技術的設計方法,對生產、加工精度和生產效率具有重要的意義。

<二>、基于PLC的數控機床電氣控制系統的設計

CPU是可編程邏輯控制器(PLC)的核心內容,PLC的主要性能就是對系統的綜合控制力、依據網絡對各部分的通信能力和計算機技術所具有的可編程能力的自動控制器。PLC具有很廣泛的通用性和對電氣控制設備所需要的高度性和抗干擾能力。PLC的工作方式是對系統程序的循環掃描,它通過對樣本的采集輸入,對程序進行分析,較后按照程序輸出一系列控制指令,所以,機床的輔助電氣的主要控制系統是PLC。

1、數控機床電氣控制的方式選擇

決定數控機床系統成敗的因素就是數控機床電氣控制的方式,想要在加工上使機床的運轉速度和加工產品精度達到高的層次,就要關注電氣控制系統的優劣。

所以,數控機床的性能可以決定產品的精度和速度。對加工零件的條件進行分析,對系統的功能進行了解,根據其特點對其進行程序上的編輯,對于X軸與Y軸的確定采用的是對PLC控制系統、運動系統、電機部分、光柵尺等進行封閉式的控制方式。這種處理方式,使PLC的文件處理能力、人機交互能力及對數據的處理能力正常的發揮。運動控制器的優點就是穩定性與高速性,光柵尺的作用就是對程序提供作用點的精信息。同時,機床平尺可以通過接入傳感器的方式提高系統的性和穩定性。傳統控制卡的實用性小,在使用上只能接入不多的幾根軸,而運動控制器使用不僅能使接入軸的數目增加,還可以在以后的系統升級中帶來便利。運動控制器還有個大的優點,就是可以執行自動編輯的功能。

2、數控機床的功能分析

數控機床的種類有很多,我們可以簡單分析一下數控機床中的一種機床,不X、Y軸,還有四個Z軸,在進行工作的時候可以達到X、Y、Z軸三軸聯動,軸與軸之間可以同時運動,也能分開運動。

為了實現對全閉合環的控制,可以利用X、Y軸的運動軌跡對工作臺進行定位,從而提高加工精度。通過對變頻器的控制,以此實現對四個主軸電機的同步控制。

運用X、Y軸進行限位的雙重保護,再對Z軸的下側進行限位。為了提高數控機床的加工效率,使主軸的轉速達到,就要對電機溫度進行實時監測并配備的冷卻水泵,為機床提供好的溫度保護。為了實現自動、手動換刀的性,對主軸配備了的機械換刀手和刀庫。機械手對機床換刀后,自動對刀具的和位置進行測量,提高了加工的質量,在檢測時發現刀具有磨損或斷裂的情況,機床的檢測系統就會出現提示,可以通過系統的指令完成自動換刀及手動換刀。