大理石平臺位移機構和設計

{一}、超位移機構

超位移機構是定位系統進給元件,也是對工藝系統誤差進行動態、靜態補償的關鍵機構。為了獲得的位移分辨率,運動系統對驅動器及其相關部件均有很。超進給機構一般是利用機械傳動(侗服電機+滾珠絲杠)、直線電機、電磁力(音圈電機)和智能材料(壓電陶瓷、電致伸縮、磁致伸縮)等實現超進給。

音圈直線電機特別適合用于短行程的閉環伺服應用。由于它體積小,特別適合用在一些狹小的空間。另外它響應,本身重量小,因而可以達到很高的加速度。控制簡單,無需換向裝置,免維護。大理石平臺可以進行的推力控制。精度可達1~5μm,加速度達20倍重力加速度。

棒型直線超聲電機是一種能沿直線方向輸出速度和推力的駐波超聲電機。它具有輸出推力大,位置分辨率高,響應和寧靜驅動的特點,在輸送驅動、定位控制、機器人等具有廣闊的應用前景。

棒型直線超聲電機工作時,其驅動振子在壓電陶瓷(PZT)的激勵下作同頻率的縱向盯申縮振動和橫向(彎曲)振動,從而在驅動振子輸出端表面的質點上合成橢圓運動。為了能夠用同一激勵頻率激勵出縱向和彎曲這兩個純模態的振動,要求振子的這2個模態頻率盡量接近。這是驅動振子的結構設計中解決的頻率簡并問題。驅動振子與導軌周期性的接觸過程中,摩擦力的作用將使驅動振子產生相對導軌的直線運動。

在相同的激勵電壓下,為了在驅動振子輸出端獲得盡可能大的位移輸出,盡可能地擴大縱向振動和橫向振動的振幅。這就要求我們合理地設置激勵縱向振動和橫向振動的壓電陶瓷的安放位置。

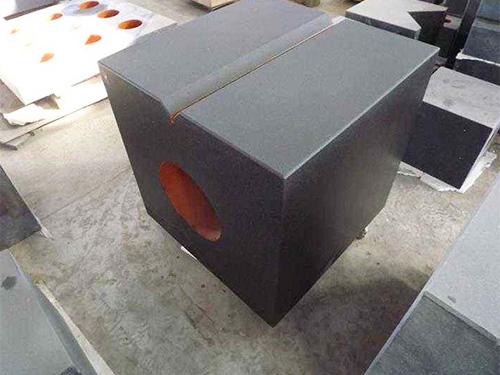

{二}、微細切削機床的床身設計

機床的床身采用大理石整體加工而成,由于大理石、,可以增加機床床身整體的阻尼系數,提高機床整體隔震性能,大理石平板避免加工過程中由外力引起機床振動的現象。同時,大理石材質致密、,使用磨削加工可至鏡面級精度,加之經過長期的時效處理,其組織結構均勻,線性膨脹率,表面無內應力,因此特別適合加工成氣體靜壓支承結構的長直型導軌,有利于提高導軌的精度、剛度、直線度。

機床導軌采用封閉式氣體靜壓支承形式,其工作原理是將具有壓力的氣體,經調壓閥和節流器(小孔截流原理的氣孔)輸送到導軌表面,再通過出氣孔流出,氣體流動在滑塊與導軌之間形成了穩定的空氣薄膜,即為承載氣膜,可使導軌與滑塊之間處于氣體摩擦狀態。氣浮滑塊由4塊鋁合金板組成形如“口”形的結構,滑塊上部與載物臺相連接,氣浮導軌穿過口字型中部,滑塊內部有可連通的氣路,當外部通入高壓氣體,經過滑塊內部氣路,從滑塊表面若干的微小氣孔流出,可以在滑塊和導軌之間形成具有壓力和剛度的氣膜,并在滑塊的4個角落設置有出氣口,以導軌運動時,氣膜具有的流動性。在氣膜作用下,滑塊連接的載物臺就可以在導軌上平穩移動。其特點是:滑塊與空氣膜的摩擦系數,幾乎可以忽略不計,摩擦力小,滑塊移動時僅需要克服其自身質量所引起的慣性力,有利于提高運動控制系統的控制精度;其承載的重量由氣膜剛度決定,而氣膜剛度取決于氣膜的壓力和氣膜的面積。從圖中可知,該滑塊的面積較大,其承載能力遠大于微細切削的載荷,可將氣膜視為剛體;導軌的運動速度對氣膜厚度影響很小,導軌移動直線度較高。因此,該種導軌形式適用于機床的進給運動系統上。

但是氣體靜壓承載式導軌也存在其缺陷,如帶有粘性粉塵的空氣進入氣孔會導致氣孔堵塞的現象。因此其對環境和壓縮氣體的潔凈度有較,一般采用過濾的壓縮空氣,并減少或不使用油霧型切削液,以降低空氣中粘性顆粒的數量,保持氣路的通暢。滑塊出氣孔很小的導軌甚至需要使用無油型的空氣壓縮機;氣浮滑塊需要加工復雜通氣小孔,因此只能使用加工性能較好的金屬材料(如鋁合金),但由于與導軌并不是一種材料,其熱膨脹率不相同,加上氣膜厚度較小(一般為5~15μm,氣膜過大會導致氣膜剛度急劇下降,承載能力降低;太小則會引起氣路中產生渦流現象,引起氣浮滑塊的急劇振動),在氣溫變化時會導致滑塊與導軌之間間隙發生變化,從而影響氣膜的厚度。例如導軌裝配時為20℃,大理石與鋁合金的線膨脹系數差值約為0.8μm/℃,當室溫與裝配時溫度差大于15℃的情況下,氣膜剛度就會減少12μm,氣膜剛度急劇下降。溫差繼續增加,甚至會發生大理石導軌與氣浮滑塊干涉的現象,因此,該設備的運行需要嚴格的環境溫度控制。