鑄鐵平板研磨過程與變形的原因及壓砂效果

[一]、鑄鐵平板研磨過程與變形的原因

鑄鐵劃線平板基面變換的基本原理,就是以原始測量數據數值的增減來表征基準平面的平移或旋轉或既平移又旋轉。通過基準平面適當的平移、旋轉,使被測面上各點高度相對于旋轉后的基準平面的數值符合較小條件判別準則的要求,獲取較小條件原則的平面度誤差值。

鑄鐵平臺研磨過程中應該注意以下幾點:

1、研磨時,一般先用較大壓力和較低速度進行粗研,幾何形狀基本合格后,再用較小壓力和較高速度精研。

2、選用合適磨具,以免磨具耗損太快。

3、要選用好的研磨粉,工作場所要清潔,以免工件表面被刮毛。

4、掌握好研磨的速度和研磨的壓力;對準確度高和形狀復雜的表面,研磨速度應該低一些。研磨壓力大小由工件材料和磨具材料的性質等因素決定的。研磨壓力為0.15~0.2MPa時研磨速率較高。

鑄鐵裝配平臺的材質為鑄鐵HT200-250,工作面硬度為HB170-240,經過兩次人工處理(人工退火600度-700度和自然時效2-3年)對鑄鐵平臺,鑄鐵平板進行熱處理的目的是減少鑄件中的應力,鑄鐵平板的部分白口組織,提高鑄鐵平臺工作表面的硬度和抗磨性,使鑄鐵平臺的精度穩定,抗磨性能好,回過火的鑄件也能很好的加工。

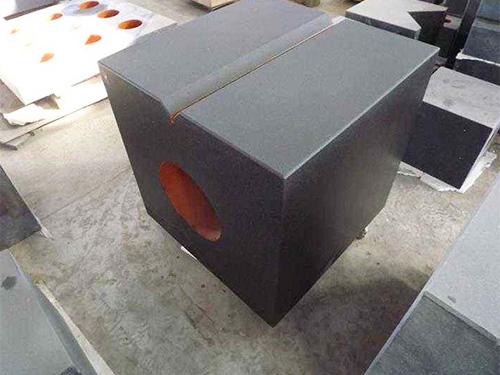

鑄鐵裝配平臺鑄造型體有雙圍子、單圍子和箱體式。其工作面外形分為長方形、正方形或圓形,工作面上可加工V形、T形、U形槽和圓孔、長孔等用以滿足生產中不同鑄鐵平臺的不同工作需要。

鑄鐵裝配平臺的規格一般為:500*500-3000*6000,(異性規格可按圖紙訂做)。鑄鐵裝配平臺工作面采用刮削即人工刮研工藝,鑄鐵平臺按我國標準計量檢定規程執行,分別為1級鑄鐵裝配平板、2級裝配平臺、3級T型槽裝配平臺。

鑄鐵平板變形的原因,有可能是平板在翻砂后,沒有好好的進行內應力的退火、時效。也有可能是在使用時,鑄鐵平板沒有墊平,使得鑄鐵平板的四角的受力不均勻而造成了平臺平板的變形。解決的辦法是對檢驗平板重新進行時效處理,盡量使鑄件結構合理外,并盡量使鑄造應力小一點。有時在制造模樣時采用反變形措施加以控制和調整。鑄造殘余應力常用自然時效和人工時效方法。檢驗平板的內應力;把變形的平板重新加工,使鑄鐵平板的恢復到原先的精度;在平板的使用過程中,要把平板的四個角墊平,使四個角的受力均勻,防止鑄鐵平板再次變形。檢驗平板設備加工面的防銹層,不得使用砂布或金屬刮具除去,只準用干凈的棉紗、棉布、木刮刀或牛角刮具等清理。干油可用煤油清洗。防銹漆可使用香蕉水、酒精、松節油、丙酮清洗。加工表面的銹蝕處,用油無法擦去時,可用棉布蘸醋酸擦掉;除銹后用石灰水擦拭中和,較后用干凈棉紗或布擦干。

齒輪箱內齒輪所涂的防銹干油過厚時,可用70~80℃的熱機油或30~40℃熱煤油倒入箱中清洗。已硬化或較難清洗的滾珠軸承,可用70~80℃的熱機油沖洗后,再用煤油清洗,較后用汽油清洗。清洗軸承時不得使用棉紗,只準用干凈棉布;如棉布不便清洗時,可用油炬打入煤油或熱機油清洗。

設備內外各部清洗干凈后,才可進行加油潤滑。潤滑油需要經過化驗,確定符合要求后才可以使用。加入設備前潤滑油需要過濾,所加油應達到規定油標位置;所有潤滑部分及油孔應加滿潤滑油。

鑄鐵平板使用進程中防備鑄鐵毀壞的步伐,鑄鐵平臺在使用進程中,鑄件呈現問題是畸形的征象,不外鑄件的毀壞水平紛歧樣,鑄鐵平臺的團體丈量進去的結果就紛歧樣。

鑄鐵平臺在使用的進程中,也要做大好人工的養護事情。鑄鐵平臺在日常使歷時,工件做完丈量后就要把工件從鑄鐵平臺上移開,不可長期安排在鑄鐵平臺上,容易使鑄鐵平臺彎曲變形。事情職員要當真依照規章軌制操縱,在操縱的進程中細致工藝法子,不要隨意的磨損鑄鐵平臺。

鑄鐵平臺較小的較佳使用樹脂砂,樹脂砂在鑄鐵平臺清砂的時候比力便利,別的一點便是樹脂砂型剛度恰好得當鑄鐵平臺的使用,在澆注的早期樹脂砂的可使鑄鐵凝集的好,能使此中的石墨化充實的收縮,并有用的解除包含縮孔、縮松等缺點,使鑄鐵平臺中的鑄件能夠少冒口、無冒口的鍛造。

[二]、鑄鐵平臺壓砂效果

檢驗平板壓砂效果的好壞直接影響量塊的平面精度,所以要取得良好的鑄鐵劃線平臺壓砂效果,注意以下幾點:

1、壓砂房間、劃線平臺、輔料要清潔干凈;

2、研磨速度不宜過快,以免使鑄鐵劃線平臺發熱而導致平臺變形。

3、鑄鐵劃線平臺壓不進砂時可以在平臺上加重量;4、研磨時鑄鐵劃線平臺要勤掉頭,研磨的每兩塊平臺,其研磨次數要相等;

鑄鐵劃線平臺的生產工藝基本流程:

1、鑄鐵劃線平臺工件調平、人工刮研、檢驗科檢驗。

2、鑄鐵劃線平臺的外觀處理、噴漆、包裝、入庫。

3、鑄鐵劃線平臺毛坯:按技術要求制圖紙、按圖紙制作木型、配料、造型、烘干、澆鑄、落沙、清理、檢驗毛坯的各部位。

4、鑄鐵劃線平臺毛坯回火,達到鑄造內應力的目的。

5、鑄鐵劃線平臺上機床、按圖紙要求加工、送檢驗科檢驗。

6、鑄鐵劃線平臺粗加工后回火,達到加工內應力的目的。

鑄鐵焊接平臺的生產是還需要正火鋼件的熱處理工藝—正火鋼的熱處理種類分為整體熱處理和表面熱處理兩大類。常用的整體熱處理有退火,正火、淬火和回火;表面熱處理可分為表面淬火與化學熱處理兩類。正火是將鋼件加熱到臨界溫度以上30-50℃,保溫適當時間后,在靜止的空氣中冷卻的熱處理工藝稱為正火。正火的主要目的是細化組織,改良鋼的性能,獲得接近平衡狀態的組織。正火與退火工藝相比,其主要區別是正火的冷卻速度稍快,所以正火熱處理的生產周期短。故退火與正火同樣能達到零件性能要求時,盡可能選用正火。部分中、低碳鋼的坯料一般都采用正火熱處理。一般合金鋼坯料常采用退火,若用正火,由于冷卻速度較快,使其正火后硬度較高,不利于切削加工。一個合格的產品,相應要嚴格的經過各個環節,每一個環節的細小差別,后期都影響著產品的質量。

鑄造工藝規程,一般可以分為兩類:

一類是通用性的,即對鑄造過程中的各個主要環節,例如,對型(芯)、砂型(芯)的烘干、合型澆注、合金、熔煉、落砂清理等,可制定通用性的(對每一個鑄件都適用的)工藝規程。另一類是對每一個鑄件,根據其各自的要求,設計出工藝圖或工藝卡等。

鑄造工藝規程的內容和形式鑄造工藝規程是指導生產的技術文件,它既是進行生產技術準備管理的依據,又是工廠工藝技術經驗的結晶。因此,鑄造工藝規程編制的好壞,對鑄件質量、生產速率和鑄件成本起著決定性的作用。鑄造工藝規程的完備和細致程度,取決于工廠的生產條件和生產性質。例如,大批量生產的鑄件,工藝規程可以編得完備些和細致些。單件小批生產或不太重要的鑄件,則可以簡單些。所以格式不可能統一,形式也是多種多樣。