大理石平臺技術分析及技術發展現狀

(一)、現代機械制造業加工技術分析

就目前的情況看,機械制造產業在充分滿足我國社會發展過程中,各種要求的同時,還需要做到生產工藝的與時俱進,使機械制造工藝與加工技術能夠地滿足現代化機械生產的要求。我國機械制造企業同發達相比起步比較晚,并且因為對我國機械制造技術封鎖比較嚴重,所以,我國機械制造加工技術通常都是自己研究的。并且,在較短的時間內,我國機械制造企業已經具有了4萬多企業、300多萬臺機械生產機床、900多萬機械制造員工,機械制造企業在發展的過程中,已經成為僅次于美國、日本、德國的第四大機械制造,但是我國的機械制造技術卻遠遠落后與工業發達的。機械制造企業在發展的過程中,企業發展的快慢主要是受到機械制造新產品的周期以及機械制造的核心技術。我國新產品在的過程中,平均周期為10.5年,是美國機械制造產業產品時間的3.5倍,這樣就說明我國的技術人才數量比較少,不能地機械產品的很新換代,在機械設備生產的過程中,需要使用大量的經濟費用,大理石平臺為了地機械設備的生產,加大對人才的引進,新產品技術的速度,同時又能夠的機械產品生產的主要技術。同時,我國機械設備在生產過程中,也缺少核心技術的使用,主要是因為我國機械產業發展時間比較短,比較基礎的技術都已經注冊使用了;此外,我國機械制造產業人才不足,不能很好地機械制造產業技術的發展的要求。

加工技術是完成對一些精度為1~0.1μm、表面粗糙度為Ra0.1~0.01μm的技工技術。加工技術屬于一種的加工技術,可以的完成對各類零件的加工。

(1)切削技術。所謂切削技術,是機械制造工藝中常用的技術類型。為了完成對切削技術精度的提升,需要先選擇適宜的切削材料,且對諸多外界影響因素進行排除,從而切削技術的應用。對于機床設備,需要機床具有較好的剛度,不會受到零件切削過程中溫度影響,產生變形的現象。此外,還可以通過增加機床主軸的轉速。再結合高大理石平臺以及定位技術和控制技術,推動切削的實現。

(2)研磨技術。對于零件表面粗糙度在1~2mm范圍的零件,傳統拋光和磨削等技術不能滿足研磨的需求。故此,選擇研磨技術,可以的完成對這類零件的加工,從而使得零件的整體性能和度達到設計標準。

(3)納米技術。這類加工是機械加工制造中的重要技術類型,將物理和工程技術的結合。運用納米技術可以的完成對硅片的加工,實現線條的布置。

具體的加工中,需要結合具體的精度需求,完成適宜的加工技術,進而推動機械制造工藝的順利完成,從而加工工件的整體質量。

機械制造行業是社會經濟中的重要組成部分,且機械制造的相關產品,充斥著人們的日常生活中。針對機械制造工藝的分析,詳細對的具體的焊接技術展開解讀,并根據具體加工原材料情況,選擇適宜的焊接工藝。對于加工技術,是完成對零件加工,其中研磨技術、切削技術和納米技術等均是加工技術的基本技術類型,對推動機械制造企業的持續健康發展具有積極的作用與意義。

(二)、機械加工的超技術發展現狀

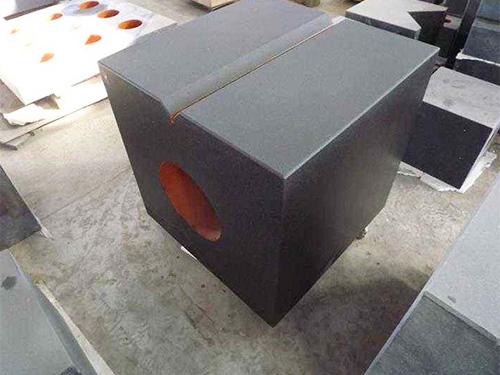

大理石平板在機械加工技術發展和實施過程中,其加工方法基本上可以分為兩大類,其中一種是傳統意義上的機械加工方法,要采用超機械和刀具來進行加工操作的一種加工方式,這種加工方法對于加工物件的尺寸精度要求是非常高的,還有一種就是采用非傳統的加工方式,主要是利用電磁聲光以及化學原料等進行超機械加工技術實施,在實際開展超加工技術實施過程中,就要其實現正的納米級加工,但是這兩種加工方式都存在的問題,一種加工方式主要是由于控制管理體系、刀具定位以及環境因素等方面存在的影響,要想充分的實現納米級加工是非常困難的,在實際開展機械加工工作實施過程中,要想達到這樣的加工技術,那么是非常困難的,雖然我國國內也相繼了多種加工機床,但是這些加工機床和配套的花崗石構件、花崗石平臺基座的加工度要求較多也就能夠控制到幾十納米,對于正的實現納米級加工還存在的差距。但是采用傳統加工方式的主要優點就是加工機理上的創新,在加工過程中,可以選擇的加工處理方式也比較多,加工范圍也比較廣泛,但是在加工過程中,可加工材料的選擇方面存在的限制,因此要實現正的納米級加工是非常困難的,因此當前的兩種加工方式要想的實現納米級加工仍然存在的難度,要想提高機械加工的超度要尋找新的加工方式,尋找使用范圍很廣的加工材料。