鑄鐵平臺安裝方式和測試檢查要求以及偏差注意事項

【一】、鑄鐵平臺安裝方式和測試檢查要求

鑄鐵平臺安裝方式

1、地錨器安裝:鑄鐵平板可以設計地錨器安裝,起先用戶根據鑄鐵平臺的圖紙做好地基和預埋孔,然后把地錨器放到提前設置的預留孔里,將鑄鐵平臺調整水平。

2、地腳螺栓安裝:鑄鐵平臺根據用戶的要求設計安裝方式,地腳螺栓安裝。

3、墊鐵安裝:鑄鐵平臺調至水平、負荷均勻分布于各支點上。環境溫度(20±5)℃。使用時應避免振動。鑄鐵平臺采用墊鐵安裝的優點,安裝移動方便。

4、支架安裝:鑄鐵平臺輕放到支架上、調整支架上的微調螺栓至到鑄鐵平臺水平。支架可減輕檢驗人員的勞動強度。支架高度一般在500-600mm左右。

如何提高鑄鐵平臺的質量,一直是鑄件技術人員的所追求的。其實造型造芯是平臺鑄件形成過程中的關鍵工序之一,它對鑄件的質量、制造成本、生產速率、勞動強度和環境污染等各方面都有重要的影響。只要我們掌握好造型造芯的工序,就可以提高我們鑄鐵劃線平臺的質量。

鑄鐵平臺剛度測試裝置由下列部分組成:

1、砝碼(載荷):砝碼是質量量值傳遞的標準量具鉗工工作臺。

2、砝碼支座:它安置在平板工作面,與橫梁不應有任何連接。

3、比較儀:常用扭簧比較儀,它安裝在橫粱中部。

4、墊塊:用來支架橫梁。

5、平板:用于工件檢測或劃線焊接平臺。

6、橫梁:沿平板工作面對角線方向安裝,它應有足夠的剛性。

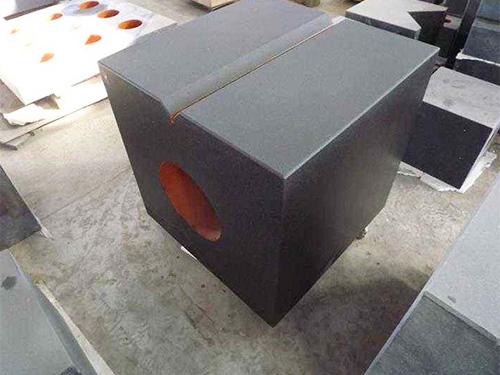

鑄鐵平臺按其結構,鑄鐵平板分為筋板式和箱體式,合理的設計加強筋的厚度、高度、趟數對鑄鐵平臺精度的起著重要作用。加強筋能夠提高鑄鐵平臺的結構強度,有利于防止其因內應力太大而開裂;并且由于本體采用了鑄鋼材料,增加了鑄鐵模抗熱脹冷縮的強度,并且即使發生開裂,也易對其裂縫進行焊接修補,從而能夠重復使用,延長了使用壽命。

鑄鐵平臺的檢查要求

試是確定鑄鐵平臺鑄件是否滿足設計要求的過程和方法。測試通常分為以下幾類:

1、平臺密度:檢查鑄件泄漏的壓力測試、組織緊湊度。

2、平臺應具有相應的厚度和重量,平臺如果平面厚度太薄,重工件放在表面上容易變形,影響測量精度。

3、平臺在指定的測量范圍內,要刮削的點應達到指定的數量,且點應均勻。

4、外觀:表面缺陷檢測視覺方法、磁粉檢測、滲透檢測。

5、試棒:鑄鐵平臺試棒檢測鑄鐵石墨聲波法的形狀和結構;鋼材料、有色金屬結構硬度渦流法。

6、平臺內部:內部缺陷檢測射線照相、熒光顯示方法、特別波方法。

【二】、鑄鐵平臺使用前修正工作及偏差注意事項

T型槽平板是用于工件檢查或劃線的平面參考儀器。平臺安裝應調整到水平,負載應均勻分布在每個支點上,周圍溫度為(20±5℃),使用時應避免振動。不用擔心在溫度調節過程中是否發生鑄鐵平臺的膨脹和收縮。這是正常現象。只要鑄鐵平臺等待一段時間,鑄鐵平臺就可以恢復。這種現象也可以看作是鑄鐵平臺對溫度的適應階段。

適用于各種檢查工作,用于測量的參考平面,用于機床機械測量的參考,檢查零件的尺寸精度或形狀和位置偏差,并進行標記。它也是機械制造中不可少的基本工具。應該刮除工作表面,并且刨削技術也可以用于“3”級工作表面。根據輪廓的算術平均偏差,平整工作表面的表面粗糙度應不超過5μm。

工件的重量不得超過平臺的額定載荷,否則會導致工作質量下降,并可能損壞平臺的結構,甚至導致平臺變形,從而使其損壞且無法使用。鑄鐵平臺又稱鑄鐵平臺,其用途主要分為:測量,焊接,檢查,鉚接,測試,校準等。材料為鑄鐵HT250,硬度一般為HB170-240。經過兩次人工退火,鑄鐵平臺具有,和的特點。并且具有良好的鑄造性和切削性。因此,工業發展廣泛的發展。

在開始施工之前,應清潔鑄鐵平臺的表面。然后處理后殘留的砂礫和毛刺會影響測量精度。另外,平臺會因潮濕或其他原因而生銹。刷掉并修剪鋒利的邊緣。鑄鐵平臺具有很高的和微觀質量。一般來說,表面的平整度符合標準,使用壽命會延長。此外,操作不當和其他外部原因可能導致平臺表面局部變形。這將影響測量精度,因此應進行定期檢查。一旦發現問題,應及時解決,以免延誤整體工作。

鑄鐵平臺是工業上用于標記和測試工件的通用參考儀器。鑄鐵平臺在投入使用前經過嚴格的加工,這對自身的質量和工作質量影響很大。有鑄鐵平臺生產的技術指標。技術指標用于鑄鐵平臺的檢查。通常需要檢查兩個方面。

為了防止鑄鐵平臺變形,在平臺上完成操作后,應對平臺進行清理,不要留下過多的零件。了解了這些預防措施后,相信您的鑄鐵平臺將長期使用。在精度等級低于“00”的平臺工作表面上,允許用相同的材料堵塞直徑小于15mm的鑄鐵平臺的孔,并且硬度應低于硬度周圍的材料。根據標準計量驗證法規,其工作表面硬度為HB170-240。

工作表面上被堵塞的零件較多不得超過四個,并且它們之間的距離不應小于80mm。鑄鐵平臺鑄件的表面應為異型砂,表面應光滑,漆面牢固,邊緣應平整。鑄鐵平臺是用于工件檢查或劃線的平面參考儀器。適用于各種檢查工作,用于測量的參考平面,用于機床機械測量的參考,檢查零件的尺寸精度或形狀和位置偏差,并進行標記。它也是機械制造中不可少的基本工具。